如果您正在寻找相关产品或有其他问题,可随时拨打公司服务热线,或点击下方按钮与我们在线交流!

正确地选择研磨体、合理地确定填充率及级配,对提高粉磨效率、降低金属消耗和成本,保证整个粉磨系统的正常生产等具有重要的作用。

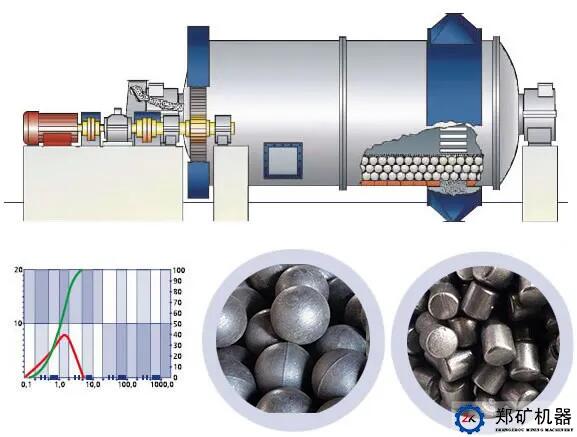

研磨体按规格分为钢球和钢段,材质有低碳、中碳、低铬、中铬、高铬。研磨体硬度越高越耐磨,当硬度由HB=200上升到HB=500时,磨损急剧下降,HB>500时磨损降低不明显,研磨体硬度控制在HB=500-600比较合适。

研磨体装载量计算:

式中 D——磨内研磨体装载量,t;

V0——磨机有效容积,m³;

φ——磨机填充率,以小数标示;

γ——研磨体容重,t/m³;

Di——磨机有效内径,m;

L0——磨机有效长度,m。

γ值在动力计算时,全磨取4.5t/m³。关于填充率,圈流球磨,φ≈40%;圈流中长磨,φ=30%-32%;多仓开流磨,φ=25%-28%。多仓磨填充率可为一仓φ=30%,第二仓φ=27%,第三仓φ=24%;从生产角度来说,当物料颗粒大、硬度大,需要破碎功大时,填充率应高些,但如果过分增加,磨内空间变小,冲击高低降低,破碎效果会变差;为增加产量,可提高填充率,但不能太高,特别是段仓,否则单位电耗增加,一般同样1t球(段)在后仓比前仓消耗功率大;当产品细度改宽时,产量增加,仓内球料比下降,可适当增加填充率;磨机相对转速高,衬板对研磨体的提升能力强,填充率可低一些;一、二仓如用单层隔仓板,则一仓填充率要高于后仓,有利于排料。

研磨体级配对粉磨效率有比较大的影响,选择合适的配球很重要。各仓的球径必须要满足大块物料的冲击粉碎需要,没有足够的大球难于粉碎大的料块,不仅降低产量而且严重时在磨内形成粒块积聚,增加堵塞篦缝的风险,恶化正常操作。同时不能选用超过需要的过大钢球,球径过大会使个数减少,降低冲击次数,增大球间的间隙率,使流速过快,降低粉碎效率,另外还会增加磨机衬板的磨损量及冲击力,对衬板螺栓固定起不良的作用。根据经验,一般头仓球径为90mm,喂料粒度较大时也不超过100mm;二仓球径为60mm或50mm。

平均球径是配球时重要的参数,它与粉磨方式、磨机分仓、入料条件、生产品种、物料性质等因素有关。头仓平均球径大,冲击力强,空隙率大,物料流速快。后仓平均球径大有利于消除粗粒,但不利于磨细。因此在选择平均球径时,应考虑下列几方面的情况:(1)物料粒度大、硬度大,需要加大冲击功,而冲击功是研磨体质量和冲击高度的乘积。为此当入磨粒度大、硬度大,平均球径要增大;反之,则缩小。(2)产品细度放粗,喂料量必然增大,仓内球料比减小,缓冲作用增加,影响粗磨效率。此时,应加大球径,一方面增加冲击功,一方面加大间隙,加快排料,减小缓冲。反之,应减小球径。(3)在脱离角相同的情况下,磨机直径越大,钢球冲击高度越高,球径可适当减小。(4)磨机相对转速高,球的离心力大,钢球提升得高,相应平均球径应小些;反之,则可适当增大。(5)圈流粉磨,由于回料使磨内物料增多,球料比降低,按例应增加球径。但正是因为回料,磨内平均粒度降低,平均球径又可适当减小,故一般与开流粉磨相同,变化很少。(6)湿法粉磨,因衬板提升力比干法小,钢球滑动大,带球高度下降,球径应该加大。(7)使用双仓隔仓装置时,一仓排料不受后仓物料与研磨体的阻挡,排料通畅,球径相应比同样排料断面单层隔仓装置要小。

配球的合理与否,除了球径、平均球径以外,各仓的级配亦非常重要。级配与物料性能、进出磨物料粒度、产品品种、粉磨方式、磨机结构等因素有关。所以合理的配球方案应根据具体 生产情况,经多次调整才能确定。

一般来说,各粉磨仓能力平衡,产品细度适当,并能达到预计产量,说明级配比较理想。在正常生产情况下,停磨观察球料比,也可推断钢球装载量和球径、配比是否合理,一般以粗磨仓钢球露出料面半个球,细磨仓研磨体被薄料层覆盖为宜(球料重量比一般8-10,开流磨大)。

一般采用四级配球,如级配过多,空隙率较小,影响排料速度。对于开流磨细磨仓亦可选用二种钢段的级配。